聚酯毡与碳纤维毡的绿色进阶之路——碳中和目标下的材料革命

在碳达峰、碳中和的全球共识下,工业材料生产正经历着前所未有的绿色变革。聚酯毡与碳纤维毡作为现代工业的"隐形骨架",其生产技术的革新不仅关乎产业竞争力,更是实现双碳目标的关键战场。从传统的高耗能生产向绿色智造转型,这场变革正在重新定义工业材料的未来。

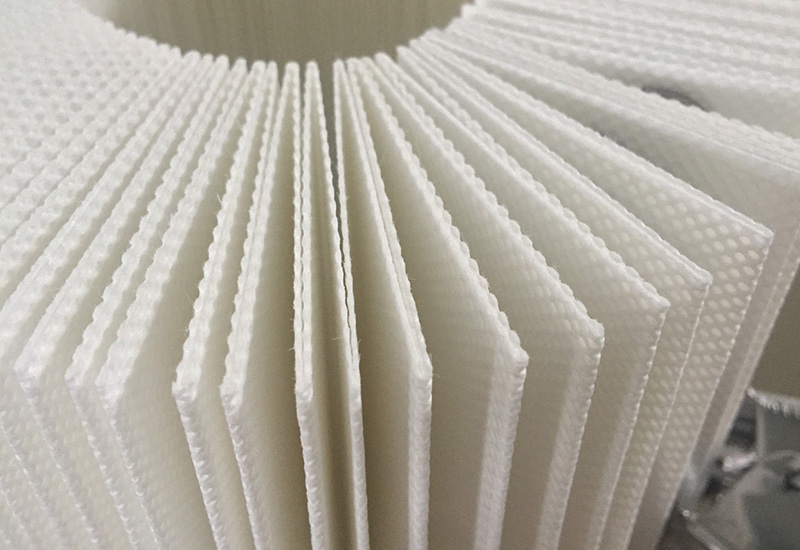

一、聚酯毡生产的生态重构

在聚酯纤维领域,生物基原料正在掀起一场静默革命。美国NatureWorks公司开发的Ingeo生物聚酯已实现从玉米淀粉到纤维的完整转化,相比传统工艺降低碳排放62%。我国荣盛石化推出的"生物基PET切片"技术,使每吨聚酯产品减少1.8吨二氧化碳排放。这种原料革命不仅改变了"石油依赖症",更构建起"从农田到工厂"的碳循环链条。

低温熔融纺丝技术的突破正在改写能耗规则。东华大学研发的280℃低温纺丝体系,较传统工艺节能40%,配合光伏供电系统,某示范工厂已实现单线日节电1.2万度。在浙江某生态产业园,闭环水处理系统使每吨产品水耗从15吨降至0.8吨,废水回用率突破92%,真正实现了"滴水归仓"。

产品生命周期的绿色延伸更显创新智慧。中科院化学所开发的"可控降解聚酯"技术,通过分子结构设计使材料在特定条件下实现完全分解。德国Freudenberg集团推出的可回收三层复合毡,采用模块化设计实现95%材料回用,开辟了"生产-使用-再生"的完整生态链。

二、碳纤维毡制造的低碳突围

碳纤维生产的绿色转型从原料端开启新纪元。日本东丽公司利用木质素开发生物基碳纤维前驱体,使生产能耗降低35%。我国威海拓展纤维与北京林业大学合作,从竹材提取纤维素制备碳纤维原丝,每吨产品减少石油消耗2.3吨。这种"以竹代油"的技术路线正在重塑碳纤维的原料版图。

微波辅助碳化技术带来能效革命性提升。哈工大研发的连续式微波碳化炉,将传统12小时的碳化过程缩短至90分钟,单位能耗下降58%。在江苏某智能制造基地,该技术配合余热回收系统,每年可减少天然气消耗150万立方米,相当于封存1000吨二氧化碳。

废料资源化利用构建闭环体系显得尤为重要。中复神鹰开发的碳纤维废弃物催化裂解技术,使回收料强度保持率突破85%。德国西格里集团建立的"碳纤维银行"系统,通过RFID追踪实现材料全生命周期管理,其山东工厂废丝再利用率已达92%,每年减少固废排放1200吨。

三、绿色生产技术的协同进化

清洁能源系统的深度整合正在改写生产方程式。吉林化纤集团建设的风电直供碳纤维生产系统,实现60%能源绿色化。杜邦公司在苏州基地构建的"光伏+储氢"能源矩阵,使聚酯生产线碳排放强度下降至行业平均值的1/3。这种能源结构的转型将工厂变为"负碳单元"成为可能。

智能制造带来的精准控制创造减排奇迹。桐昆集团应用的AI纺丝优化系统,通过实时调控温度压力参数,使单位产品能耗波动控制在±1.5%。德国布鲁克纳机械公司开发的数字孪生生产线,在虚拟空间中完成2000次工艺模拟后,实际生产能耗降低22%。这种"数字炼金术"正在创造新的能效纪录。

产业链的碳中和协同构建起生态共同体。万华化学建立的"绿色聚酯生态圈",串联起18家上下游企业实现碳足迹共享。中国碳纤维产业联盟推行的"碳积分交易机制",通过跨企业减排量调配,推动全行业年均降碳5%。这种协同创新正在打破单个企业的减排天花板。

在这场绿色材料革命中,聚酯毡与碳纤维毡的进化轨迹揭示着工业文明的未来方向:从征服自然到与自然共生,从线性消耗到循环再生。当每克材料的碳足迹都成为技术创新的竞技场,当每次工艺改进都指向生态平衡的终极目标,工业文明正在完成从"黑色增长"到"绿色跃迁"的历史性跨越。这不仅是生产方式的变革,更是人类与地球相处智慧的升华。

如果您有任何疑问或建议,欢迎致电或留言咨询

留言咨询

留言咨询